Der 3D-Druck prägt die Zukunft der Medizin entscheidend mit: Forschende im Norden kombinieren hochmoderne additiven Fertigungstechnologien mit künstlicher Intelligenz. Mit bioresorbierbaren Materialien und innovativem Bioprinting wollen sie die Präzisionsmedizin auf eine neue Stufe heben.

3D-Druck: In der Zahnmedizin bereits Routine

In der Zahnmedizin ist die Revolution des 3D-Drucks bereits Routine: Patienten profitieren von individualisierten Implantaten, die mit additiven Fertigungsverfahren (AM) – oder 3D-Druckverfahren – hergestellt werden. Viele Zahnarztpraxen nutzen ihre eigenen 3D-Drucker zur Herstellung von Zahnkronen oder Aufbissschienen. In Zukunft wird diese Technologie allmählich auch in Kliniken Einzug halten und die Herstellung von präzisen anatomischen Modellen und individualisierten chirurgischen Implantaten ermöglichen.

Additive Fertigungsexpertise am Fraunhofer IMTE

„Heutzutage sind die Patienten gut informiert und verlangen Versorgung in höchster Qualität. Sie wollen keine Produkte von der Stange, die ihren Bedürfnissen nicht gerecht werden. Ich denke, dass sich in Zukunft nicht mehr die Patienten an ihre Behandlung anpassen werden, sondern die Behandlung an sie“, prognostiziert Thomas Friedrich, Leiter der Additiven Fertigung an der Fraunhofer-Einrichtung für Individualisierte und Zellbasierte Medizintechnik (IMTE) in Lübeck.

Durch die Kombination ihrer langjährigen Expertise in der Zellbiologie und der additiven Fertigung arbeiten die Forschenden des neuen Instituts seit 2020 daran, die Zukunft der Präzisionsmedizin durch die Weiterentwicklung von Medizinprodukten – etwa chirurgischen Implantaten – zu gestalten. Ein Schwerpunkt, der diese beiden Kompetenzen verbindet, ist die Forschung an der Schnittstelle zwischen Implantaten und Körper.

Wie die Langlebigkeit von Implantaten verbessert wird

„Wir wollen verstehen, wie die Oberfläche eines Implantats und insbesondere seine Struktur das Einwachsverhalten von Zellen oder das Risiko von Abstoßung und Infektion beeinflussen. Diese Forschung wird dazu beitragen, die Langlebigkeit von Implantaten zu verbessern und die Notwendigkeit einer zweiten Operation zu reduzieren“, fasst Friedrich zusammen. Die am Fraunhofer IMTE entwickelten AM-Technologien erlauben es, die Oberfläche eines Materials im Nanometer- und Mikrometermaßstab zu formen, ideal also, um das Wachstum von Zellen oder Organoiden zu untersuchen.

Die Patienten werden sich nicht mehr an ihre Behandlung anpassen, sondern die Behandlung wird sich an sie anpassen.

Dr. Thomas Friedrich

Leiter der Abteilung Additive Fertigung am Fraunhofer IMTE

Das Fraunhofer IMTE und sein Partner, die Universität zu Lübeck, beherbergen mehr als zwanzig 3D-Drucker, die hauptsächlich Polymere (Kunststoffe) als Ausgangsmaterial verwenden. Einige dieser Drucker stellen anatomische Modelle für die Ausbildung von Medizinern her. Diese ermöglichen es Chirurgen, schwierige Eingriffe wie die Behandlung von Aneurysmen oder Schlaganfällen in einer realistischen Umgebung zu üben, bevor sie sich an Patienten wenden.

Weitere Drucker, die Titan als Ausgangsmaterial verwenden, werden bald verfügbar sein, um die Untersuchung der Oberflächeneigenschaften von Titanimplantaten zu verbessern. Doch die Forschenden am IMTE blicken auch weiter in die Zukunft, wenn es um die am besten geeigneten Implantatmaterialien geht: „Ich glaube, dass sich eines Tages kein Patient mehr einen Fremdkörper einpflanzen lassen will, wenn es als Alternative ein organisches, lebendes Implantat gibt, das sich nahtlos in den Körper integriert“, sagt Friedrich.

Pillen aus dem Drucker

Ein Team von Pharmazeuten der Krankenhausapotheke am Universitätsklinikum Hamburg-Eppendorf (UKE) hat ein neuartiges Verfahren zum 3D-Druck von Medikamenten mit individueller, patientenspezifischer Dosierung entwickelt. Michael Baehr, Leiter der UKE-Klinikapotheke, erläutert das Potenzial dieser Innovation:

„Dieses Verfahren bietet die Möglichkeit, Medikamente mit einer engen therapeutischen Breite individuell herzustellen und dabei die benötigte Menge und Dosierung anzupassen. Wir sind überzeugt, dass das Drucken von Medikamenten einen wichtigen Beitrag zur Präzisionsmedizin und zur Patientensicherheit leisten wird.“ Gemeinsam mit UKE-Informatikern arbeitet das Team an Verbesserungen, die eine Automatisierung und Integration in den bestehenden digitalen Medikationsprozess des UKE ermöglichen sollen. Künftig könnte die KI die von Wearables erfassten Bewegungsmuster analysieren, um die individuelle Dosierung für Parkinson-Patienten zu berechnen. Das Projekt wird von der EU mit rund 650.000 Euro gefördert.

Welche Vorteile bringt das „Bioprinting“?

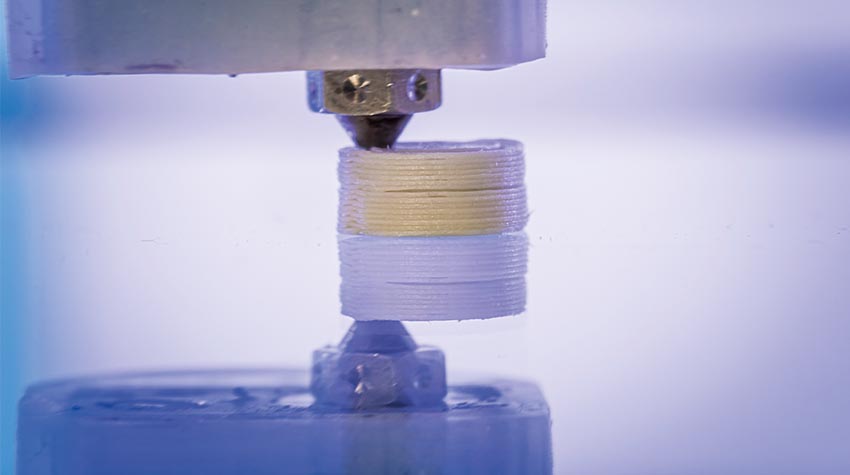

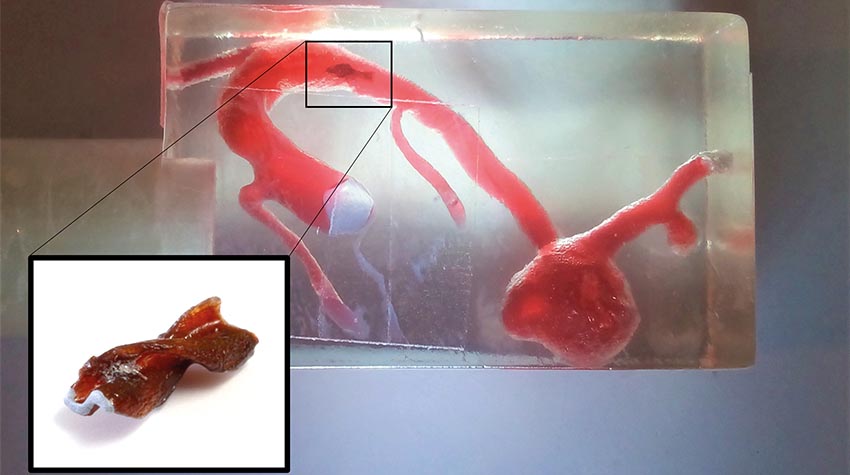

Das Bioprinting ist eine aufstrebende Technologie, die patientenspezifische Implantate auf ein völlig neues Niveau heben wird. Indem lebende Zellen eines Patienten zur Herstellung von 3D-Implantaten wie Gewebe oder sogar Organen verwendet werden, kann das Risiko von Abstoßungsreaktionen minimiert werden und das lange Warten auf Spenderorgane könnte der Vergangenheit angehören. Am Fraunhofer IMTE entwickeln die Forscher derzeit Werkzeuge zum Drucken von Blutgefäßen.

Der Kieler Gefäßchirurg Rouven Berndt hat auf diesem Gebiet bereits große Fortschritte gemacht. Er und sein Team am Universitätsklinikum Schleswig-Holstein (UKSH) haben den Prototyp eines 3D-Biodruckers entwickelt, mit dem sich feine Blutgefäße – nur drei bis vier Millimeter im Durchmesser – für den Einsatz als bioartifizielle Gefäß- oder Bypassimplantate herstellen lassen.

Wie sieht die Zukunftsprognose für die Implantate aus?

Gefördert durch ein Stipendium der Deutschen Herzstiftung hat das Team untersucht, wie sich der Druckprozess und die mechanischen Eigenschaften des Materials auf die Eignung für die vorgesehene Anwendung auswirken. „Wir haben kürzlich eine Publikation eingereicht, in der wir zeigen, dass die Gefäße haltbar und robust genug für den Einsatz als Bypass-Implantate sind. Als ersten Proof-of-Concept testen wir nun ihre Leistungsfähigkeit nach der Implantation im Tierversuch. Dies wird uns auch helfen, die biologische Abbaubarkeit des Materials in vivo zu verstehen“, fasst Berndt zusammen.

Das Team hat die Bioprinting-Strategie und die Herstellung der eigenen Biotinte – ein Gel, das

- braunes Alginat,

- Kollagene,

- Elastin

- und Endothelzellen

enthält – sowie den Prototyp des Druckers patentiert. „Unser nächstes Ziel ist die Industrialisierung des Prozesses. Für die Umsetzung nach Industriestandards wird eine Roboterplattform benötigt, daher sind wir derzeit in regelmäßigem Kontakt mit einem geeigneten Industriepartner.“

In Zukunft will das UKSH seine Forschungsaktivitäten in den Bereichen Bioprinting und Tissue Engineering weiter ausbauen: „Gemeinsam mit anderen Forschungsgruppen planen wir den Aufbau einer Core Facility für Tissue Engineering und Bioprinting, um die Möglichkeiten des Druckens von Geweben und Organen wie Herz, Niere oder Knochen zu erforschen“, erklärt Berndt.

Projekt DigiMed: Können Knochenimplantate von KI geschaffen werden?

Künstliche Intelligenz (KI) verändert allmählich den Gesundheitssektor und könnte in Kombination mit dem 3D-Druck die Herstellung von patientenspezifischen Implantaten revolutionieren. Die Fraunhofer-Einrichtung für Additive Fertigungstechnologien (IAPT), in der Experten für AM und KI unter einem Dach arbeiten, ist der perfekte Ort, um beide Technologien zusammenzuführen.

Im Jahr 2021 gehen die Forscher des Fraunhofer IAPT eine Kooperation mit Medizinern des Universitätsklinikums Hamburg Eppendorf (UKE) und der Helmut-Schmidt-Universität (HSU) ein, um einen KI-basierten, vollautomatischen Prozess für das Design und die Herstellung personalisierter Implantate zu entwickeln. Ihr Projekt DigiMed verfolgt drei Hauptziele: „Durch den Einsatz von KI-Algorithmen wollen wir die Produktion von 3D-gedruckten Implantaten beschleunigen, dabei die Kosten senken und die Qualität der Implantate verbessern“, fasst Phillip Gromzig, Projektleiter von DigiMed am Fraunhofer IAPT, zusammen.

Mittlerweile hat das Team die Produktionszeit von Implantaten deutlich verkürzt, was den Unfallopfern wertvolle Zeit erspart: „Herkömmliche 3D-gedruckte Implantate werden manuell entworfen und von externen Dienstleistern hergestellt, die das Produkt in die Klinik liefern müssen. Durch den Einsatz von KI, die Optimierung der Fertigung und die Kombination all dieser Prozesse unter einem Dach haben wir die Produktionszeit von neun auf drei Tage reduziert“, fasst Gromzig zusammen.

Bislang hat sich das Kooperationsteam auf die Herstellung von Orbitalimplantaten konzentriert. Diese hauchdünnen Titanplatten werden zur Behandlung von Verletzungen der Augenhöhle eingesetzt. In Zukunft könnten viele andere Knochenverletzungen mit dem am Fraunhofer IAPT entwickelten KI-basierten Workflow behandelt werden, und das Team hat gezeigt, dass er in Krankenhäuser oder Unternehmen integriert werden kann. „Wir haben gezeigt, dass die Implantate sicher sind und nach der aktuellen Medical Device Regulation (MDR) hergestellt werden. Allerdings gibt es noch rechtliche Hürden, denn es ist noch nicht sicher, wer haftet, wenn die KI einen Fehler macht“, sagt Gromzig.

Zwei KI-Algorithmen bilden das Herzstück des DigiMed-Workflows: Einer analysiert CT-Scans der Anatomie eines Patienten, der andere entwirft das virtuelle Implantat. „Diese Technologie könnte einen Paradigmenwechsel in der Herstellung von personalisierten Implantaten bewirken, mit einem großen Mehrwert für die Patienten, deren Verweildauer im Krankenhaus erheblich verkürzt wird. Unser nächstes Ziel ist es daher, den Workflow in die Klinik zu bringen“, fügt Gromzig hinzu.

Ist Magnesium das Biomaterial der Zukunft für den 3D-Druck?

Weitere Verbesserungen für Patienten mit Knochenverletzungen sind von der Forschung an hochinnovativen, bioresorbierbaren Implantat-Materialien wie Magnesium zu erwarten. Am Fraunhofer IAPT arbeitet Kevin Janzen an einem neuartigen 3D-Druckverfahren mit Magnesiumlegierungen als Ausgangsmaterial. „Im Gegensatz zu Titan hat Magnesium den Vorteil, dass es sich im Körper zersetzt. Knochenimplantate müssen daher nicht in einer zweiten Operation entfernt werden“, erklärt Janzen. Für das Projekt BioMag3D optimieren die Ingenieure das Verfahren der sinterbasierten additiven Fertigung von Magnesium, bei dem die gedruckten Teile einer Wärmebehandlung unterzogen werden.

„Ein Vorteil dieser Technologie ist, dass wir hohle Strukturen in das Implantat einbauen können. Diese helfen uns, die Abbaugeschwindigkeit zu kontrollieren und damit den Heilungsprozess zu unterstützen“, fügt der Maschinenbauingenieur hinzu. Die Verwendung von Magnesium hat jedoch auch ihre Nachteile. Zum einen erschweren seine chemischen Eigenschaften den 3D-Druck, zum anderen bildet sich Wasserstoffgas, wenn sich die Implantate zersetzen.

Um diese Probleme zu lösen, arbeiten die Fraunhofer-Forscher eng mit Ingenieuren des Helmholtz-Zentrums in Geesthacht zusammen, um die Eigenschaften des Ausgangsmaterials zu optimieren. Innerhalb der nächsten drei Jahre wird das Team die Eigenschaften ihrer Implantate in Petrischalen testen, bevor Experimente in vivo durchgeführt werden. Janzen schätzt, dass es mindestens zehn Jahre dauern wird, bis die ersten mit dieser Methode hergestellten 3D-gedruckten Magnesiumimplantate in die Klinik kommen: „Unsere Technologie ist noch sehr neu, aber wir stehen in regelmäßigem Kontakt mit Medizinern des UKE und des BG Klinikums Hamburg, um Implantate für die Behandlung komplizierter Knochenbrüche des Arms zu entwickeln“, erklärt Janzen.

Text: Doreen Penso Dolfin

Beitragsbild: © Thomas Friedrich